关于汽车照明中更重要的热管理,您是否知道要点?

在当今快速发展的技术中,电子产品的更新速度越来越快,LED照明技术也在不断发展。这使我们的城市丰富多彩,并为我们的社会增添了更多美丽的装饰。

同样,在车内大灯上也可以看到LED灯。对振动不敏感,使用寿命长,高能效以及完全控制光源的可能性是汽车领域LED应用的关键因素。

与白炽灯泡相比,LED对机械振动不敏感,并且由于智能汽车照明系统需要满足车辆要求和环境条件,因此LED易于控制的特性使其成为照明系统的自然选择。但是,驱动LED以获得高效率的光输出需要独立于电源电压的电流控制。

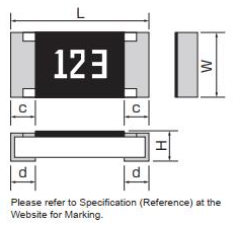

LED系统设计可以从多个角度进行讨论。在PCB层上,一种方法是首先定义LED结的最高温度,因为结的高度会减少LED发出的光量,从而降低器件的效率。

用于汽车或卡车的印刷电路必须非常可靠且高度耐用,但它们也必须具有成本效益。除了考虑LED光源的影响外,电路板设计还必须考虑驱动器的影响。

材料应力,静电放电,电场和磁场以及射频干扰都是汽车电子产品必须应对的外部因素。 PCB热管理实现节能大功率LED的主要障碍是管理它们产生的热量。

随着设计技术的进步,防止设备受热量累积影响的需求也日益增加,这促进了板上芯片(COB),陶瓷散热器和其他标准电源管理封装解决方案的发展。大功率LED尺寸小,需要出色的散热性能以降低芯片温度,从而提高效率。

在产品的整个生命周期中管理热阻抗的能力对于LED热管理至关重要。在各种高温应用中,封装的选择应考虑适当散热的能力。

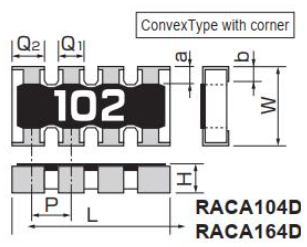

特别是,四方扁平无引线(QFN)封装为温度敏感型应用提供了低电感。另一方面,LTCC封装和衬底可以确保降低介电损耗,但最重要的是,它可以实现更小的器件尺寸和更少的互连,从而可以减少各种无源寄生参数。

LED设计的出色散热管理取决于良好的散热设计。 LED组件是设计过程中的第一环节。

组件设计人员将使用热分析软件和测试设备来分析组件的材料和结构,以确保结点上产生的热量可以很容易地通过LED组件层散发。子系统设计人员将LED组件排列成一个阵列,添加散热器和其他冷却设备,然后再次分析产品。

他们可能会调整LED组件之间的间隔距离或添加其他冷却设备,以确保LED光线不超过临界温度。因此,在出色的散热设计过程中仍然存在差距。

在产品开发的所有方面(组件,子系统和整个系统),热分析都是必不可少的。但是只有当零件的热模型良好时,热分析结果才能被认为是良好的。

如果不了解组件的内部结构,我们将无法定义或验证模型的准确性,并且通常组件供应商不会公开该领域的知识产权。热测试的其他好处LED供应商和原始设备制造商目前在许多其他领域中使用此硬件技术。

LED供应商正在两个最常见的领域中使用它。首先是无损故障诊断。

在这种情况下,供应商可以使用热测量技术来检查“内部”温度。故障的一部分,而不必将其分开。

图3显示了相应的示例。以这种方式,发现了使用几个小时后变质的LED。

在热阻-电容图中,蓝线表示新生产的LED,其他线表示分别使用500小时,2000小时和3000小时的LED。所使用的LED的水平线表示高热阻层。

这表明材料层是分层的。空气是比原材料差的热导体。

这种类型的故障诊断测试可用于LED和IC封装。第二种情况是参加。

同样,在车内大灯上也可以看到LED灯。对振动不敏感,使用寿命长,高能效以及完全控制光源的可能性是汽车领域LED应用的关键因素。

与白炽灯泡相比,LED对机械振动不敏感,并且由于智能汽车照明系统需要满足车辆要求和环境条件,因此LED易于控制的特性使其成为照明系统的自然选择。但是,驱动LED以获得高效率的光输出需要独立于电源电压的电流控制。

LED系统设计可以从多个角度进行讨论。在PCB层上,一种方法是首先定义LED结的最高温度,因为结的高度会减少LED发出的光量,从而降低器件的效率。

用于汽车或卡车的印刷电路必须非常可靠且高度耐用,但它们也必须具有成本效益。除了考虑LED光源的影响外,电路板设计还必须考虑驱动器的影响。

材料应力,静电放电,电场和磁场以及射频干扰都是汽车电子产品必须应对的外部因素。 PCB热管理实现节能大功率LED的主要障碍是管理它们产生的热量。

随着设计技术的进步,防止设备受热量累积影响的需求也日益增加,这促进了板上芯片(COB),陶瓷散热器和其他标准电源管理封装解决方案的发展。大功率LED尺寸小,需要出色的散热性能以降低芯片温度,从而提高效率。

在产品的整个生命周期中管理热阻抗的能力对于LED热管理至关重要。在各种高温应用中,封装的选择应考虑适当散热的能力。

特别是,四方扁平无引线(QFN)封装为温度敏感型应用提供了低电感。另一方面,LTCC封装和衬底可以确保降低介电损耗,但最重要的是,它可以实现更小的器件尺寸和更少的互连,从而可以减少各种无源寄生参数。

LED设计的出色散热管理取决于良好的散热设计。 LED组件是设计过程中的第一环节。

组件设计人员将使用热分析软件和测试设备来分析组件的材料和结构,以确保结点上产生的热量可以很容易地通过LED组件层散发。子系统设计人员将LED组件排列成一个阵列,添加散热器和其他冷却设备,然后再次分析产品。

他们可能会调整LED组件之间的间隔距离或添加其他冷却设备,以确保LED光线不超过临界温度。因此,在出色的散热设计过程中仍然存在差距。

在产品开发的所有方面(组件,子系统和整个系统),热分析都是必不可少的。但是只有当零件的热模型良好时,热分析结果才能被认为是良好的。

如果不了解组件的内部结构,我们将无法定义或验证模型的准确性,并且通常组件供应商不会公开该领域的知识产权。热测试的其他好处LED供应商和原始设备制造商目前在许多其他领域中使用此硬件技术。

LED供应商正在两个最常见的领域中使用它。首先是无损故障诊断。

在这种情况下,供应商可以使用热测量技术来检查“内部”温度。故障的一部分,而不必将其分开。

图3显示了相应的示例。以这种方式,发现了使用几个小时后变质的LED。

在热阻-电容图中,蓝线表示新生产的LED,其他线表示分别使用500小时,2000小时和3000小时的LED。所使用的LED的水平线表示高热阻层。

这表明材料层是分层的。空气是比原材料差的热导体。

这种类型的故障诊断测试可用于LED和IC封装。第二种情况是参加。

- 电话:0755-29796190

- 邮箱:momo@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2215069954

- 地址:深圳市宝安区翻身路富源大厦1栋7楼